单片机ADC数据采集实现与优化,真正的技术干货在这里!

单片机ADC数据采集实现与优化,真正的技术干货在这里!

亲爱的读者朋友们,今天我们将深入探讨嵌入式开发中的一个关键技术——ADC(模数转换)数据采集。你是否在单片机开发中遇到过采集数据精度不足或者数据混乱的问题?本篇文章将系统解析ADC数据采集的实现与优化,不仅提供详细的解决方案,还会通过实际案例与数据,帮助你更好地理解这一千变万化的技术环节。

一、功能需求

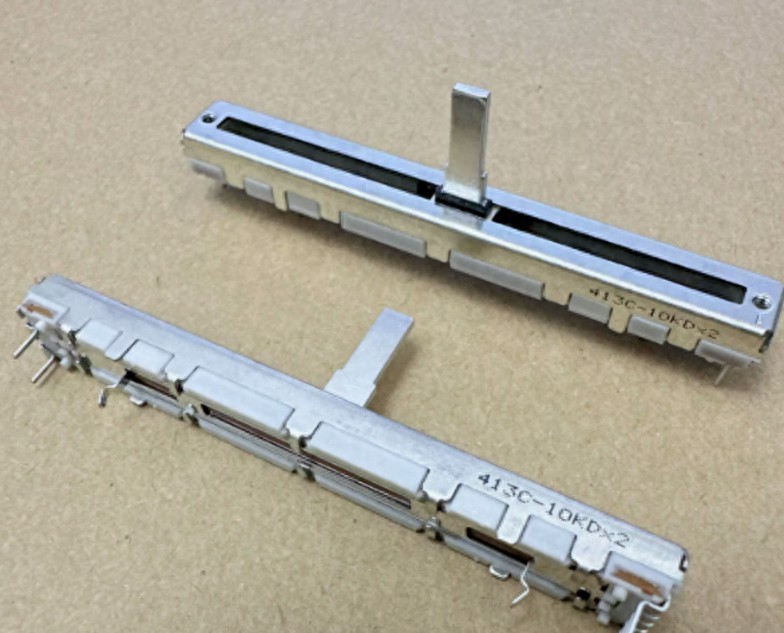

在嵌入式系统中,ADC数据采集是实现硬件与数字系统之间沟通的桥梁。具体到本项目,我们的目标是由单片机实现对四个推杆的电压数据采集并转换为范围在0~100的整数值。这一需求不单单是为了获得一个可视化的数字,而是为了更深入地处理与分析这些数据,应用在实际场景中。

在实际应用中,电压信号可能会遇到各种干扰因素,比如噪声和温度变化等。因此,确保数据采集的准确性至关重要。为了达到设计的需求,我们需要设计一套高效的数据采集方案,能够实时反映推杆的状态,并且能够应对各种潜在的硬件限制,比如电源波动、组件老化等。

二、基础思路

实现高效的ADC数据采集,首先需要掌握基础的实现原理。在这一过程中,我们采用以下几条基础思路:

1. 初始化ADC功能:开始之前,我们需要对单片机的ADC模块进行初始化,并配置相关的引脚。虽然这里不做详细说明,但确保每个引脚的电气特性和功能配置都正确,是确保后续功能正常的重要环节。

2. 采样精度选择:基于应用要求,我们选择了2的十次幂1024作为采样分辨率。这个数值意味着ADC能够把输入的电压信号分为1024个离散等级,提供了足够的精度来满足我们对推杆状态的检测需求。

3. 数据采集方式优化:直接在主函数中轮询ADC数据采集容易导致CPU高占用,并影响其他任务的运行。因此,将中断机制引入数据采集流程中,通过定时中断触发ADC采集,能够有效降低处理器负担,提高系统的效率。

4. 避免中断耗时:为了提高中断响应速度,我们设计中断仅修改标志位,而将实际数据处理放在主函数,这样不仅减少了中断处理的时间,还能够保证主循环的流畅性和实时性。

这些思路在实践中不仅能够有效提升数据的采集效率,还能提高程序的稳定性。许多开发者在实际项目中对这些思想有所应用,取得了良好的反馈。

三、实现步骤

在功能需求与基础思路明确后,接下来的步骤是实现ADC采集功能。下面是该过程的具体实施步骤:

1. 主函数结构构建:首先需创建一个主函数框架,该框架中包含对系统初始化的调用、定时器配置、ADC初始化以及主循环中的处理逻辑。主循环中应当密切监测标志位状态,判断是否进行数据处理。

2. ADC采集函数实现:接着,实现具体的ADC采集函数。该函数在中断触发下执行,从ADC读取数值并更新标志位。如果中断已触发但数据未处理,这一逻辑会在主循环中完成,确保数据采集的连续有效。

3. 定时器中断配置:使用TIM6配置定时器并设置为每65.5ms触发一次中断。在这个中断中,我们调用ADC采集函数,确保每次触发都能实时更新推杆的电压值。

以上步骤是实现ADC数据采集的基础,每一步都需细心谨慎,确保每个环节无缝衔接,以实现整体效果的最大化。

四、问题分析

在实践应用中,ADC数据采集并不如预期的那样顺利。最常见的问题是数据采集的混乱,尤其是多个ADC同时采集数据时,会发现数据显示出错。例如,ADC2的值往往保存了ADC1的采集值,ADC3又保存了ADC2的值,甚至可能有ADC4中的值为无效数据。这一问题的根源在于数据采集速度不匹配,导致数据间的时间差异产生了错误的对应关系。

为了解决这些问题,开发者们常常尝试各种方案,其中DMA(直接内存访问)是一种非常有效的手段。DMA不仅能提高数据传输的速度,还避免了CPU因频繁读写数据导致的效率降低。

五、优化方案

针对上述问题,DMA的引入成为了行之有效的解决办法。通过DMA,可以实现高效的数据传输,将ADC采集到的数据直接存储到内存中,而无需经过CPU处理,降低了数据在传输过程中的延迟。

具体优化步骤如下:

1. DMA配置:初始化DMA控制器,并将ADC的输出通道与DMA进行链接。此时,当ADC完成采样后,数据将自动发送到指定内存区域,确保数据的快速传输。

2. 中断与DMA的结合:在中断中仅设置DMA传输完成标志,具体的数据处理则由主函数完成,在数据处理时再进行相应的后续处理。这样类型的设计大幅度提升了系统实时性。

3. 数据稳定性提高:动态调整采样频率及DMA缓冲区大小以适应复杂的环境条件,减小数据波动的可能性。例如,在高噪声环境中提升缓冲区的采样周期,确保我们收集的数据不至于受到干扰而导致的异常。

这一优化方案的实践不止在单片机领域,许多实时系统,如无人机控制、工业自动化等,都遵循类似的设计思路,大大提升了系统的匹配性和稳定性。

六、进一步问题探讨

尽管引入了DMA进行数据采集,但在处理模拟信号转为数字信号的过程中,我们依然面临一些挑战。最常见的问题之一是模拟信号的波动性。因为模拟信号是连续的,而ADC输出的数字信号是离散的,导致在某些情况下,输出值会在10和11之间频繁切换。这种波动在实时应用中是不可接受的。

不少开发者在这方面有独到的解决方案,比如引入“滞后阈值”的概念。当采集的数据变化超过一定阈值时,才更新数字信号输出。这一方法有效阻止了微小波动造成的错误,并保证了数据的稳定性。

推杆状态在正常条件下采集数据达到理论的最大值100,这在真实的应用场景中往往也会遇到问题。诸如硬件限位、线路电阻等因素的影响,让我们实际收集的最大值可能只有99。这一问题也亟需解决,通过引入更精细的算法设计,可能我们真正能使推杆的最大值稳定在理论上。

七、最后优化方案

在解决了数据波动及限值问题后,实施滞后阈值的引入是最后的一步优化,具体方案如下:

1. 滞后阈值的引入:仅当采集数据变化超过1(由于背景噪声和电气干扰,实际设置滞后阈值为0.5)时,才进行数据的更新,这样能够有效过滤掉微小波动带来的影响。

2. 倍频与降频设计:实施倍频算法,将采集数据先倍增为200,然后通过加1的方式,再除以2来获得最终的结果,这样最终确保我们的数据范围在0~100.5之间。虽然结果是整数,但能较为精确地映射真实信号。

3. 数据类型转化:确保数组数据为整数型,这样就可处理到数字最大值达到100。这样的实现方案不仅有效解决了数据的精度问题,也保证了处理过程的简单与高效。

经过实践验证,这一方案不仅使得ADC数据采集的稳定性大幅提升,还为后续更多复杂的控制系统打下了基础。

欢迎大家在下方留言讨论,分享您的看法!