当离心式压缩机出现异常振动时,该如何破局?

当离心式压缩机出现异常振动时,该如何破局?

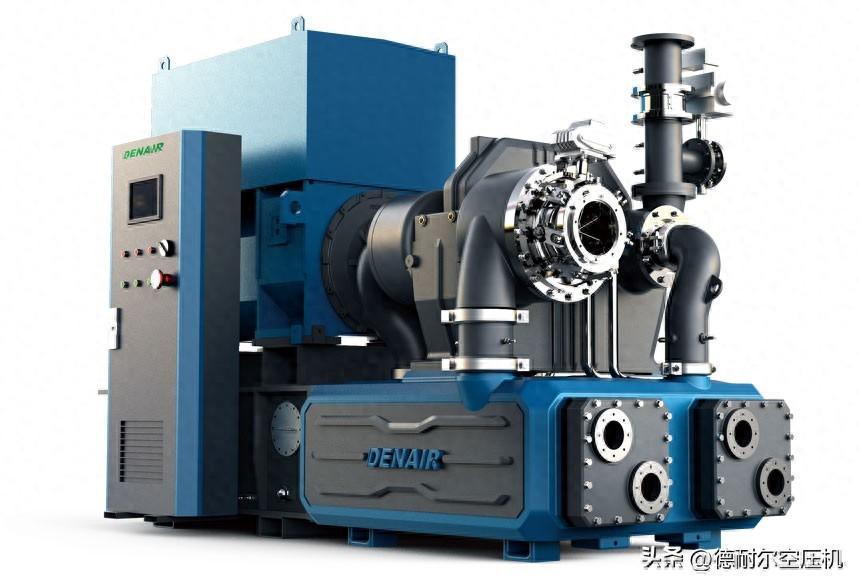

亲爱的读者朋友们,离心式压缩机作为众多工业设备中的“心脏”,在生产过程中至关重要。然而,它若出现异常振动,就像一个突然发脾气的朋友,让人措手不及,如何应对这样的突发状况,真是一个值得探讨的话题。今天,我们就通过对离心式压缩机异常振动的详细解析,为大家提供一套系统性的处理方案,让您在关键时刻能从容应对。

一、立即停机

立即停机是处理离心式压缩机异常振动的首要步骤。当发现有异常振动时,立即停机是为了防止设备进一步受损。这一点至关重要,因为继续操作可能导致更严重的破坏,比如叶轮脱落、壳体裂纹加剧等,甚至可能造成安全隐患。

操作人员必须遵循规范的停机程序,确保断电和停止供气。可使用设备的紧急停机按钮,也可以通过控制系统进行远程停机。在某些情况下,比如若设备运行在高温或高压状态下,操作者需要等待设备温度和压力降低到安全范围内,才可以安全地进行后续检查。

建立一套完善的停机方案不仅能保障设备的安全运转,也有助于在出现问题时,迅速反应,降低损失。像某石化公司,由于及时停机,避免了设备的严重损坏,节省了数十万的维修费用,这正是停机的重要性所在。

二、检查设备状态

检查设备状态的步骤相当于给您的设备“体检”。在设备停机后,仔细观察是否有明显的损坏迹象,如部件脱落、管道松动或泄漏等。通常情况下,如果有部件脱落,损坏的零件就会散落在设备周围,或是通过外观检查发现管道的接头处有油渍或气体泄漏的情况。

使用手动工具(例如扳手、螺丝刀等)对紧固件进行检查,确保没有松动。查看设备外部的保护装置,是否完好无损。如果发现有明显的损伤,必须立即记录并拍照。很多企业在这一环节就因为检查不仔细而遗漏了潜在风险。

某公司在设备检查时发现一个重要组件的螺栓松动,立即进行了加固,避免了可能导致的设备故障和昂贵的维修开支。这种细致的检查往往可以让您在不知不觉中节省大量的时间和费用。

三、测量振动

测量振动是一个科学了然的步骤,确保我们可以准确判断故障的范围和性质。使用专业的振动测量仪器,比如振动计或加速度计,能获取设备的振动水平。数据分析是关键,您需要通过这些数据来确定振动的严重程度。

务必要将振动测量的数据与标准值进行对比。例如,某设备的标准振动值应在0.5mm/s,而测量结果显示为1.5mm/s,这意味着设备显然出现了问题。您可以利用频谱分析软件,进一步分析振动波形,识别振动特征频率,进而可以定位具体的问题区域。

振动测量不仅仅是一次性工作,定期的监测与记录会帮助您提前发现潜在问题。这样的频繁监测措施,某些知名车企就通过实时监控机制,大幅度降低了设备故障率。

四、检查转子平衡

检查转子平衡是排查振动源的重要一环。转子不平衡是引起振动的常见原因,这往往和转子质量分布不均或磨损不均有关。通过使用动平衡仪器,可以检测出转子的平衡度,并通过调整来恢复其正常工作态势。如果转子出现了明显的磨损,考虑更换新的部件。

平衡的原理类似于骑自行车,当你坐得不稳时,自然就会产生晃动。因此,确保转子的平衡能显著降低振动的发生概率。对于大型离心式压缩机,实际案例表明,定期的平衡检修能降低振动20%以上。

在这一环节,注意调整时要逐步进行,不要一次性调整过多,应多次测量确认。在某知名制造公司中,通过定期进行转子平衡检测与调整,设备的整体运行效率提升了15%。

五、检查润滑系统

检查润滑系统的工作非常重要,因为润滑不良会导致部件摩擦增加,从而引发振动。确保润滑油系统正常工作,对润滑油的油位、油质和油压进行仔细检查。当油位低于规定范围、油质变黑、水分增加或油压不稳时,都可能导致振动问题。

您可以进行润滑油的更换与过滤,以确保油的清洁度达到标准,定期更换方法也能带来设备更长的使用寿命。值得注意的是,不同类型的润滑油对设备的运行特性有很大的影响,因此务必使用与设备匹配的润滑油。

实际案例中,某重型机械制造企业由于润滑系统的故障,导致设备连环出现异常振动,最终损失超过200万元。之后,他们引入了先进的润滑管理系统,实现实时监控,从而显著降低了振动故障率。

六、检查轴承

检查轴承同样不能忽视。轴承在离心式压缩机中承担着重要的支撑和转动功能,一旦出现磨损或损坏,直接影响设备的运行效率。使用听音棒等工具,可以通过温度变化、噪音频率等判断轴承状态。

如果在检查中发现异常磨损,务必记录并报告,轴承的更换和维护应按照制造商的推荐进行。需特别注意的是,轴承更换过程中要确保清洁,避免污垢进入,以免影响其使用寿命。

以某发电厂为例,他们通过定期监测轴承状态,减少了80%的故障发生。这让他们在高负荷运行时,可以更加平稳地进行生产,降低了由于频繁停机带来的生产损失。

七、检查对中情况

检查对中情况是确保设备稳定运转的关键。简单来说,对中就是确保压缩机与驱动设备的轴线对中是否正确。使用激光对中仪器,可以准确测量两设备的对中情况,相比于传统的方法更为精准。

对中的重要性不言而喻,如果对中严重失调,容易造成部件的振动,甚至缩短设备使用寿命。实际案例显示,某化工厂由于设备对中不当,导致设备频繁维护,损失不容小觑。

定期的对中检查和调整,是保障设备长寿的重要措施。您可以在设备的日常维护计划中,将对中检查作为必不可少的一部分,确保它的准确性和稳定性。

八、检查联轴器

检查联轴器也同样重要,联轴器不平衡或故障都可能造成振动现象。其作用是在两个转动轴之间传递扭矩,若两个轴之间存在误差,或是联轴器本身出现局部磨损,都会导致潜在的振动问题。

观察联轴器的外观,寻找可见的裂缝或損伤,同时需要对其进行扭矩测试,确保它能够正常承受预期负载。如果发现有不平衡的迹象,可以通过增加或减少配重的方式来进行平衡修正。

以某大型矿业公司为例,他们在日常检查中发现了联轴器的轻微损坏,及时处理后,避免了整条生产线因振动问题停产,节省了近50%的维修成本。

九、检查内部间隙

检查内部间隙是确保设备正常运行的隐秘关键,但往往被忽视。叶轮与壳体之间的间隙在正常范围内至关重要。若间隙过小,则会造成叶轮磨损加剧,而间隙过大,则会导致气流泄漏,效率下降。

使用千分尺等精密测量工具,可以进行详细的间隙测量,确保其符合制造标准。许多生产企业在排查故障时,往往忽略了这一关键环节,若失去控制,很可能导致项目整体的故障率增加。

在某电厂的案例中,发现设备间隙不符合标准导致振动频率增加,最终定位到问题的地方后,调整间隙,成功降低了设备运行时的振动现象,并使能效提高了15%。调整后的间隙数据达到了规定的标准范围,确保了设备的长期稳定运行。

十、进行频谱分析

进行频谱分析是现代设备维护中的一项重要技术,通过分析振动频率,能够明确振动的根源。频谱分析主要依靠傅里叶变换,将时间域的振动信号转换为频率域的信号,使得我们可以清晰看到每个频率成分所代表的设备运行状态。

这项技术在振动诊断中极具实际价值,尤其是在面对复杂故障源时。使用频谱分析仪器,可以定位出现异常的特定频率,并帮助工程师快速找到问题所在。

某航空制造企业通过持续的频谱分析,成功优化了生产过程,降低了设备故障发生的频率,将维修时间缩短了约30%,并大幅提升了产品的生产达成率。

十一、修复或更换损坏部件

修复或更换损坏部件是处理异常振动进程中的关键步骤。一旦通过前面的检测,发现具体的故障源头,迅速采取措施修复或更换受损的部件。这不仅仅是对单一问题的解决,更是提升设备整体可靠性的良机。

在进行更换时,务必使用与原部件相同或相兼容的部件,以确保其正常运作。而在修复的过程中,要遵循设备厂商的具体指导,确保维修后的设备样本能够达到预定的性能指标。

一家大型钢铁厂在替换了一组老化的轴承后,效果明显,生产效率提升了20%,并降低了故障率。这样的成功案例告诉我们,及时的维护和精准的修复是保障设备寿命的重要环节。

十二、重新平衡转子

重新平衡转子是确保设备平稳运行的最后步骤之一。经过前面的排查与处理,若转子依然存在不平衡的情况,可能需要移除转子进行重新平衡。动态平衡器和静态平衡器都是常用的工具,可帮助准确识别转子的不平衡区域。

在实际操作中,重新平衡的过程需要极大的耐心与细致,检测结果显示转子的质量分布状态与原设计相比,是否存在显著变化,包括磨损、裂纹等问题。在确定了不平衡原因后,逐步进行配重或磨削直至达到平衡标准。

某涡轮增压器制造厂,通过引入先进的平衡设备,提高了产品质量,并在设备上架即进行平衡测试,降低了市场上的故障反馈。

十三、恢复和测试

恢复和测试阶段是对先前工作成果的检验。在满足所有维护与修复条件后,可重新启动压缩机。但是务必要注意,重新启动后不能立即进入正常的运行模式,而是应逐步加负载,观察其运行状态是否正常。

在运行初期,持续监测振动值,避免意外问题再次出现。如果振动仍旧异常,尽快停机,重新评估前期工作的有效性。如经过测试振动趋于正常,则可进行全面的操作。

在某机械制造公司,在经历了详尽的检修与平衡后,重新测试设备时,振动值逐渐降至标称范围,提升了整体效率,减少了运行噪音。该企业通过这一系列的维护流程,使得其设备的年均故障率降至了较低水平,证明了系统维护的有效性。

十四、记录和分析

记录和分析是一个持续的过程。每次的振动事件及处理措施,都应详细记录,以便于后期分析与总结。通过数据的积累与整理,可以更有效地识别频发问题的根源,实现针对性的改进。

每个参与设备维护的技术人员,都应对维护过程中的数据进行详细记录。比如,记录维修时间、所用材料、振动初始状态与处理后状况等信息,对于后续的维护计划具有重要的参考价值。

在某电力公司,他们建立了全面的维护数据记录系统,通过数据分析和定期工作人员培训,有效降低了设备故障造成的损失,确保了生产的可持续性。

离心式压缩机的异常振动虽然在许多企业中并不罕见,但采取有效的措施就能将潜在的风险降低到最低。希望本文能够为您在面对这一难题时提供宝贵的参考和指导。欢迎大家在下方留言讨论,分享您的看法!