想在PLC领域中脱颖而出?这份西门子二白**art PLC编程实战指南不可不看!

想在PLC领域中脱颖而出?这份西门子二白**art PLC编程实战指南不可不看!

亲爱的读者朋友们,今天我们来聊聊如何使用西门子二白 **art PLC 进行编程,尤其是在实现正反转循环交替运行方面的具体实例。这不仅仅是一个技术教程,更是你迈向自动化控制世界的一扇大门。让我们一起深入探讨这个主题,帮助你在PLC编程的道路上走得更远。

一、控制要求

正反转循环交替运行

在工业自动化的应用中,控制设备的正反转非常常见。无论是电动机、传送带还是其他设备,正反转的控制不仅提高了生产效率,也能实现复杂的操作流程。实现此需求的总体思路是在PLC程序中设定相应的输入输出口,并利用定时器和比较指令相结合的方式动态控制设备的运行状态。

这个需求的关键是确保在设定的时间内设备能够准确完成正转和反转的运行,而不会由于时间管理不当导致设备故障或生产线停滞。

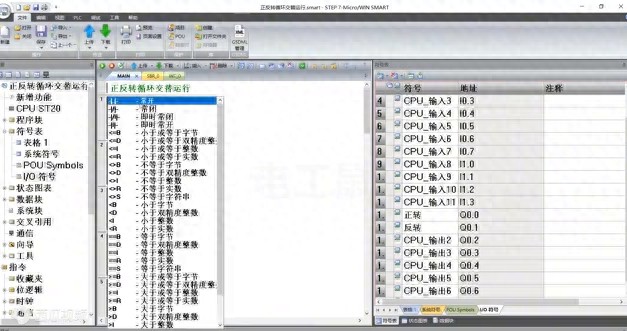

二、CPU 组态设置

选择合适的 CPU

在进行西门子二白 **art PLC 编程时,选择 CPUST20 是至关重要的。这个型号的处理器以其出色的兼容性和处理能力在众多应用中备受青睐。选定 CPU 后,使用默认的探网端口设置,确保网络连接的简便与稳定。

设置时要确保网络端口的配置与其他设备相匹配,以减少通信错误。在这方面,你可以查看西门子的官方文档,上面有详细的连接示意图,确保每一步都能顺利进行。

运行模式启动

选择完 CPU 之后,进入运行模式并确认设置是必不可少的。这一步骤的成功与否,直接影响到后续程序的执行效果。通常来说,系统会自检并确认所有参数正确无误后才能进入运行状态。

确保将运行模式设置为“自动”,这样一来,PLC 就能不间断地处理输入输出信号,确保设备按照预定的逻辑进行操作。

三、输入输出口分配

分配输入输出口的表格

在控制系统中,输入输出端口的分配至关重要。首先,确定输入口的符号,如:零点零赋予启动信号,零点一赋予停止信号。同样,输出信号也需要准确标记:零点零用于表示正转,而零点一则用于反转。

这种符号的设定帮助不同的操作员能快速理解程序逻辑,避免操作中的混淆。建议在表格中加入注释,清晰明了地描述每个端口的功能,这将大大提升团队成员的工作效率。

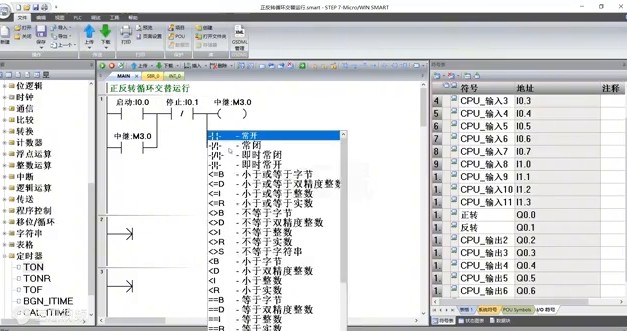

四、程序编写

起跑停电路的使用

进入程序编写阶段,这一步可以说是整套系统的“大脑”。使用起跑停电路是一个典型的做法,其基本逻辑是通过输入信号(如启动)来控制设备的工作状态。

在编写过程中,定义符号 m 三点零 为自锁式开关,以确保在启动后,电路保持导通状态,直到收到停止信号。将这个步骤解释给团队时,可以用实例来说明,例如某一家工厂在启停控制中采用自锁电路后,实现了启动后的稳定运行,降低了意外停机的风险。

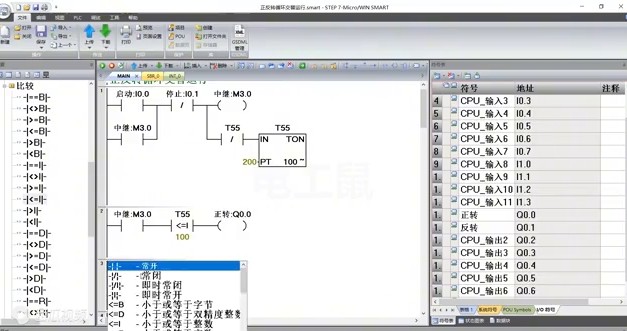

使用定时器

使用定时器 (TON) 是实现正反转逻辑的另一关键步骤。在程序中确定定时器地址为 t 五五后,将其放置在合适的位置,以控制运行的持续时间。定时器不但可以设置运行时间,还能设定开启和关闭的逻辑条件。

在实际的生产线中,定时器的设置可以随时根据生产节奏进行调整,从而实现高效的生产而非死板的执行,确保设备运转的灵活性与适应性。

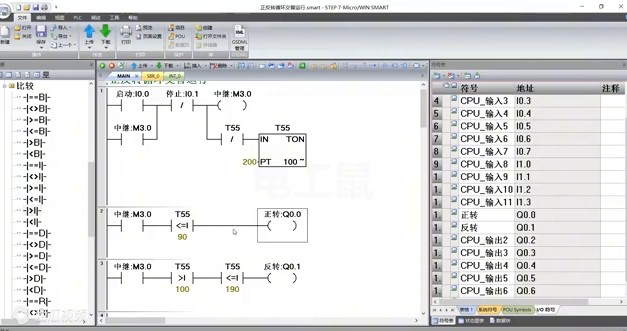

正转程序的编写

编写正转程序时,使用比较指令(小于、等于)来设定设备运行的时间条件。为了实现前十秒的正转,可以将此期间的定时器设定为 1000ms,同时,借助参数100与200的设定来控制具体的运行时间。

调整这些参数时一定要考虑到设备的负载能力和安全性,必要时可以进行实验来验证设定的合理性。

逻辑条件调整

在执行运行逻辑时,不可忽视中间停止的设计逻辑。使用较为复杂的逻辑,比如引入大于和小于等于的比较判断,让设备在运行九秒之后暂时停止一秒,这样能够避免设备长时间高负载运行而导致的损坏风险。

这个设置在许多实际案例中都有体现,比如一些木工机械在编程时,操作员通过类似的逻辑设定确保材料的精准切割,既提高了产品质量,亦延长了设备寿命。

五、反转程序的编写

反转逻辑设计

关于反转的程序设计,非常重要的一点在于确保不会因为不同运行方向的信号干扰造成设备损坏。在程序中,使用输出 q零点一来定义反转信号,并加入互锁机制,以确保正转与反转互不干扰。

在实际生产过程中,互锁的设置能够避免物料搬运设备在未完全停止时直接反转,这种设计有效降低了事故发生的风险,有的数据表明这种互锁机制能够减少设备故障率的30%。

六、程序下载与实验

程序下载到 PLC

一切编写和调试完成后,最后一步就是将程序下载到 PLC。此时,确保电源正常并且与系统相连,避免在下载过程中出现意外,造成数据丢失或设备损坏的风险。

下载过程通常较快,但在此过程中可以利用诊断工具检查 PLC 的工作状态,以此来确保所有设置已经生效。

调试与运行观察

调试是确保程序能够如预期工作的重要一步。在实际运行中,你将观察到设备按预设逻辑运作:正转九秒、停止一秒、接着反转九秒再停止一秒,如此循环。这样的程序设定,不仅能提升工作效率,同时对长期运行的稳定性也是一次良好的检验。

通过实时监控数据,分析系统的运行状态和记录可能出现的异常,可以为后续优化提供有力支持。数据表明,采用此种方式设置的生产线能在长时间内保持较高的工作效率。

七、增强功能展望

未来扩展可能性

对于热衷于PLC编程的技术人员而言,后续的系统扩展能力是非常值得探索的。利用现有的程序基础,可以实现更多的功能,比如实时监测和数据分析,将PLC连接至云平台,实现远程操控和数据共享。

具体案例中,某制造企业通过这种方式成功地建立了一个云监控系统,能够在全球范围内实时获取设备运行数据,大幅度提高了生产效率。

这种创新应用不仅能为企业节省成本,还能对未来的生产模式产生深远的影响。从而引发更多的领域关注,进一步推动自动化技术的发展。

欢迎大家在下方留言讨论,分享您的看法!通过这个实例,我们希望能为你提供有趣而实用的编程思路,助力你在PLC领域更进一步。