如何打造完美PLC程序?六大特性让你从容应对工业自动化挑战!

如何打造完美PLC程序?六大特性让你从容应对工业自动化挑战!

亲爱的读者朋友们,面对日益复杂的工业自动化需求,如何设计出既高效又稳定的PLC程序成了每位工程师关注的焦点。今天我们将深入分析PLC程序设计的六大特性,带你了解从理论到实践的全面指南。如果你对此感兴趣,赶紧跟随我的步伐,一起探索吧!

一、什么是PLC程序

PLC程序的定义指的是利用可编程逻辑控制器(PLC)将一系列逻辑、顺序、计时、计数、运算等控制要求转化为指令的编程方式。PLC广泛应用于生产线的自动化控制,与传统硬接线控制系统相比,具有更高的灵活性和适应性。当生产工艺发生变化时,只需对PLC程序进行简单修改,便可迅速适应新需求。

工程师能够简化控制过程,优化设备间的通讯,提升生产效率。根据数据显示,合适的PLC程序能使设备运行效率提高20%以上,再加上智能化的趋势,让PLC程序的设计愈加重要。

二、PLC程序的优良特性

2.1 正确性(调试成本低)

正确性反映了PLC程序的基本功,是指程序是否能做到精准无误地完成既定任务。想要拥有高正确性,程序应确保无逻辑错误,避免因为程序缺陷导致的设备故障。例如,一个简单的自动装配线,如果PLC程序在检测工件时错将未合格的产品传送下去,损失的不仅是物料,还有错失的客户信任。

为确保正确性,建议使用模拟器进行离线测试,这不仅能及早发现问题,还能进行多种场景的仿真。验证结束后,再在实际设备上部署,能够有效降低调试成本。

2.2 可靠性(维护成本低)

可靠性是PLC程序的生命线,它的优劣直接关系到生产连续性。一个可靠的PLC程序能适应正常和异常的工作状态。例如,在电力中断后,某些PLC应能自动恢复到最后状态而不影响生产。此外,曾有某工厂因为PLC程序不可靠,未能应对突发故障而停机,损失高达数十万元。

针对这一点,预防性健壮编程是关键。比如,可以通过设置联锁机制和冗余操作来应对异常情况,确保PLC不轻易崩溃。

2.3 可读性(学习成本低)

可读性对于团队合作至关重要,好的程序设计不仅要自己能理解,还需其他同事易于学习和维护。常见的提高可读性的小技巧包括:使用明确的变量命名、模块化设计以及添加必要的注释。试想一下,一个复杂的程序如果没有任何注释,新同事上手时将面临巨大的学习曲线。

某公司的PLC项目经理要求所有程序添加详尽注释和清晰的文档,结果新员工的上手时间从以往的数周缩短到几天。这不仅提高了工作效率,也提升了团队的整体素质。

2.4 简短性(存储成本低)

程序的简短性与存储成本直接相关,通过减少冗余并提炼逻辑实现功能的同时,还能提高程序执行速度。对于存储空间有限的PLC系统来说,简短的程序尤为重要。

可以采取的方案是设立统一的标准化算法与代码块,频繁使用的子程序应及时提取,保证代码的重用性。另外,合理的指令安排也至关重要,像使用高效指令代替低效指令,可以在不影响可读性的基础上大幅提升性能。

2.5 省时性(运行成本低)

程序的省时性关键在于算法与设计,有效的算法可以显著提升PLC的响应速度。根据某研究显示,优化程序算法可以将处理时间缩短高达50%。例如,通过使用流程控制指令,识别哪部分指令在某些情况下可以省略,可以改善程序的执行效率。

可以重点关注的方面有:提升指令的选择性执行,根据实时数据选择必要指令执行,从而提升指令处理速率。

2.6 易改性(变动成本低)

易改性让工程师在需求变更时游刃有余。在面对动态工业环境时,程序易改性成为不可或缺的特性。为了提高易改性,建议采用松耦合的设计方法,使得模块之间尽量独立。

实施间接赋值的技术,比如使用符号名而非具体数值,当某个参数需要更改时,只需调整这些命名的定义即可。例如,某企业曾因日常参数调整频繁而导致程序维护费用飙升,实施间接赋值后,修改成本被缩减了70%。

三、以实用案例解析PLC程序的无线通讯

3.1 案例背景

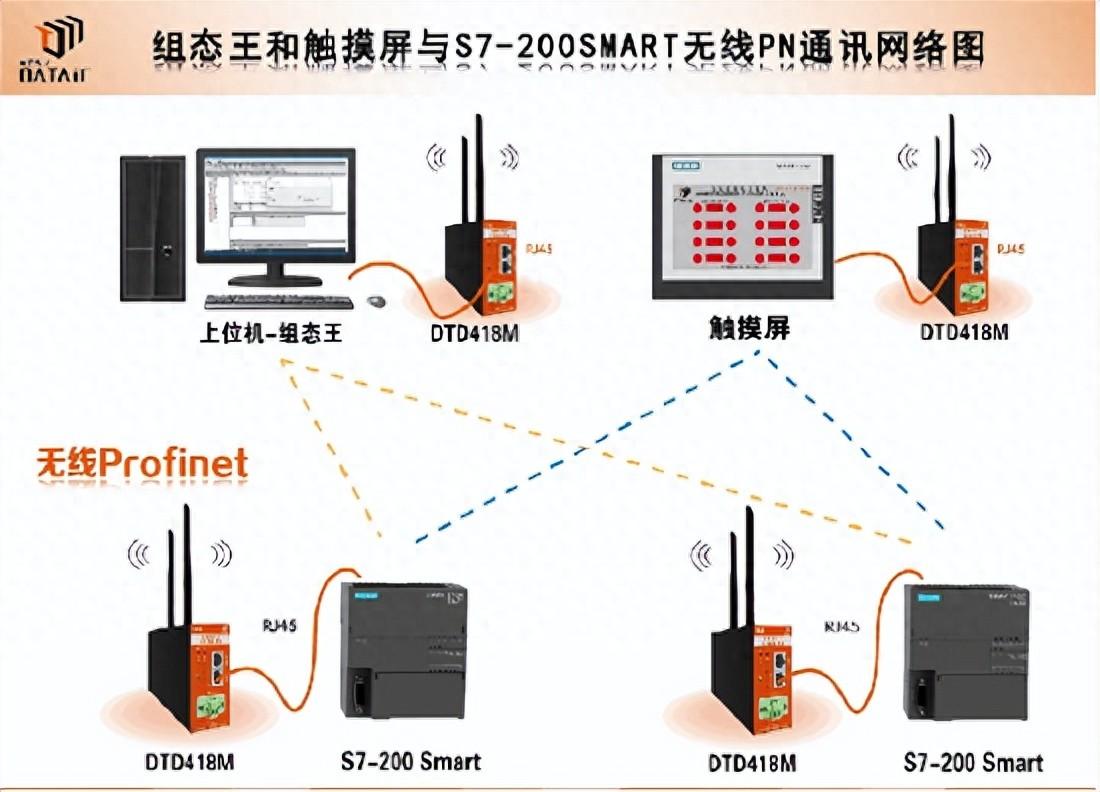

在现代工业中,无线通讯的应用愈发普遍。以某家注塑厂为例,该公司在实施时,面临着传统有线通讯的灵活性不足,维护不便等问题。于是,他们选择了基于PLC的无线通讯方案,采用组态王与西门子触摸屏,并结合德国西门子S7-200**ART。

通过成功的无线通讯部署,这家注塑厂的管理效率大幅提升。数据显示,工厂现场设备故障率降低了15%,而人员调度成本也减少了30%。

3.2 无线通讯实现的硬件选择

合理的硬件选择是成功的基础。达泰西门子PLC无线通讯终端DTD418M在本案例中发挥了重要作用。它支持多种无线通讯协议,包括Profinet并具有高稳定性。通过该设备,厂房内的设备可以实现即时的数据传输。

选择适合的硬件时,务必关注其信号稳定性、兼容性和扩展性。现场实际测试与设备间的兼容性,也是必须经过的考量环节。

3.3 概述通信步骤

无线通讯的实施步骤并不复杂。首先,确保硬件设备的连接正常,接下来需要设定设备间的通讯协议参数。这些包括波特率、数据位等。

必须特别注意的是,所有设备的参数必须一致,以防通信错误。此外,强烈建议在投入实际使用之前进行多次现场测试,从而完善调试。

四、PLC与CANopen IO的结合应用指南

4.1 理解PLC与CANopen IO的特性

PLC的强大功能不仅限于逻辑控制,而CANopen IO模块的广泛应用极大增强了工业设备间的实时通信能力。这使得它们可以协同工作,实现更高效的自动化生产。

在一条自动化的包装线中,PLC负责控制主要装置,而CANopen模块则负责传感器数据的采集,使整个生产系统的协调更加顺畅。这种技术结合将成为未来工业发展的方向之一。

4.2 确定连接方式与数据交互

连接方式的选择至关重要。可以选择直接连接,前提是PLC与CANopen IO模块需都支持CAN总线通信。通过标准的CAN总线电缆,设备可以无缝连接,无需额外的转换设备,这样不但简化了安装过程,还能提高通讯效率。

在连接之前,确保所有设备的参数设置一致是关键,避免因参数错误引起的通讯问题。

4.3 配置关键通信参数

确保通信参数设置的精确性同样重要。波特率、数据位、校验位和停止位这四个指标是影响数据传输质量的关键,任何差错都可能导致连接失败或数据丢失。在设置完通信参数后,也一定要进行监测,确保设备能够顺畅地交换信息。

想要确保连接稳定,测试阶段需反复进行,并最好获取来自专业技术人员的建议,减少使用中的不确定性。

4.4 数据交互的实现

数据采集与控制输出间的顺畅交互是实现高效工业控制的核心。通过CANopen协议,PLC抓取各类实时数据,如温度、压力等,进而进行过程控制。这样可以做到精准有序,避免因数据滞后导致的设备损毁或生产不良。

实现这些功能的最佳方式是让PLC与传感器及执行器间的通讯流畅无阻。务必确保在日常使用中不断进行数据有效性监测,以此优化决策过程。

4.5 关键注意事项

在设备选型时,兼容性必须得到保障。单一通讯协议优于多协议混杂,这样可以降低调试及维护的复杂性。稳定性是另一个考量因素,基于CANopen的通信系统在噪音和干扰的环境中表现良好,可以有效提高安全性。

在使用过程中,不可忽视数据安全。为了保护敏感数据,可以考虑对通信进行加密,设置附加的访问限制,以确保整个系统的安全性。

结合这些要素,你将能在PLC程序设计与工业通讯的实际运用中游刃有余。

欢迎大家在下方留言讨论,分享您的看法!