双螺杆挤出机常见异常解决方案详解,别让令人头疼的问题拖累你!

双螺杆挤出机常见异常解决方案详解,别让令人头疼的问题拖累你!

亲爱的读者朋友们,今天我们将深入探讨双螺杆挤出机在生产过程中的各种常见异常及其解决方案。作为一种重要的塑料加工机械,双螺杆挤出机在现代制造业中起到了举足轻重的作用。然而,了解如何有效处理这些异常,显然是你必须掌握的技能。接下来,让我们一同揭开这些问题背后的深层原因,并探索行之有效的解决方法吧。

一、双螺杆挤出机简介

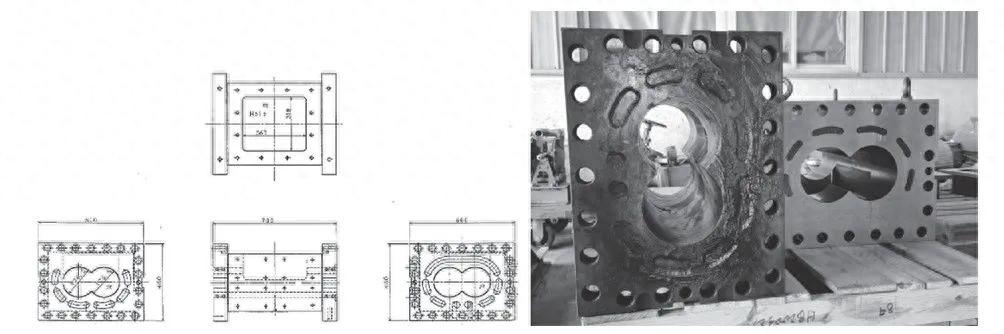

在我们正式进入主题之前,简要了解一下双螺杆挤出机的构造和功能是很有必要的。双螺杆挤出机,它有两个互相配合的主轴,在同一个筒体内旋转,将粒料或粉料通过加料槽送入,加热、熔融后通过模头挤出成品。

这种设备具有高效的混合、塑化和输送能力,因此被广泛应用于塑料、橡胶等材料的加工。然而,理论上的知识与实际的操作往往存在巨大差异,尤其是在日常使用中,常常会遭遇来自设备设计、原材料、操作环境等多方面的影响所导致的问题。

二、生产异常的分类及解决对策

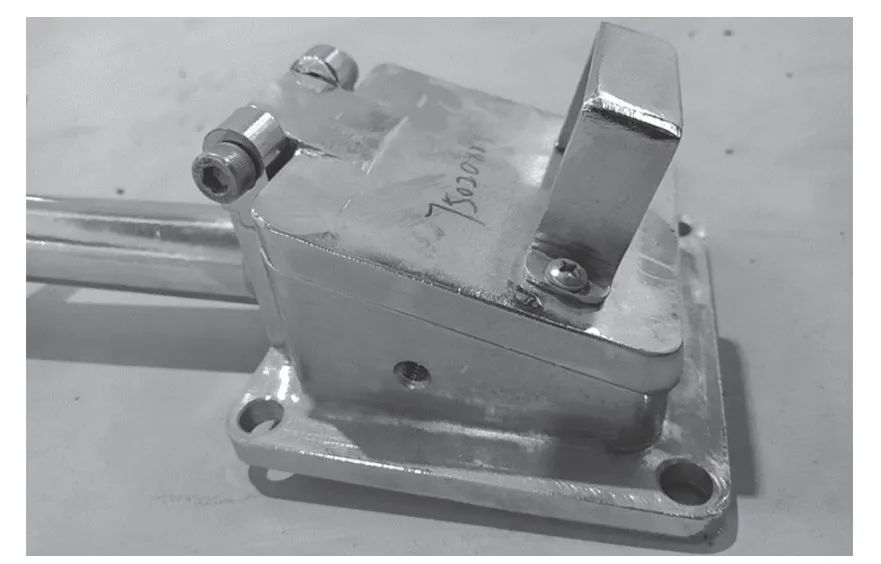

筒体漏水问题

双螺杆挤出机的筒体漏水是一个令人头疼的问题。其原因大致可分为两个方面:一是由于筒体的焊接质量问题,比如焊接不良、存在冲孔或者气孔;二是长期的氧化腐蚀,尤其是在冷却流道或焊接点。漏水不仅影响到设备的正常运行,还可能在挤出物中引入气泡,导致成品缺陷。

解决这一问题的办法一般包括立即停机检查,更换受损的筒体并进行焊接修复。在焊接完成后,建议实施气压试验或者使用染色探伤技术检验焊接点的质量。若有生产压力,采取压缩空气或抽真空的方式给物料进行降温,是一个很有效的应急措施。

高橡胶ABS混炼不均

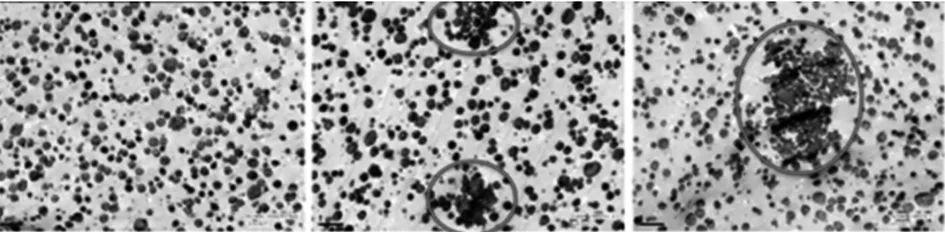

高橡胶与ABS的混炼不均可能导致后续注塑制品的强度下降和外观不佳,甚至形成麻点。原因主要包括入料端温度不足,导致物料未熔融完全,或者螺杆转速不够,混炼不足。

应从多方面入手:首先,降低粒子入料端的温度,但这要求设备的温控系统必须稳定、精确。然后,增加螺杆转速,以提高混炼效率。还可以通过调整螺杆组合,增加混炼段的螺块配置,减少部分输送段螺块的数量,从而增强混炼效果。

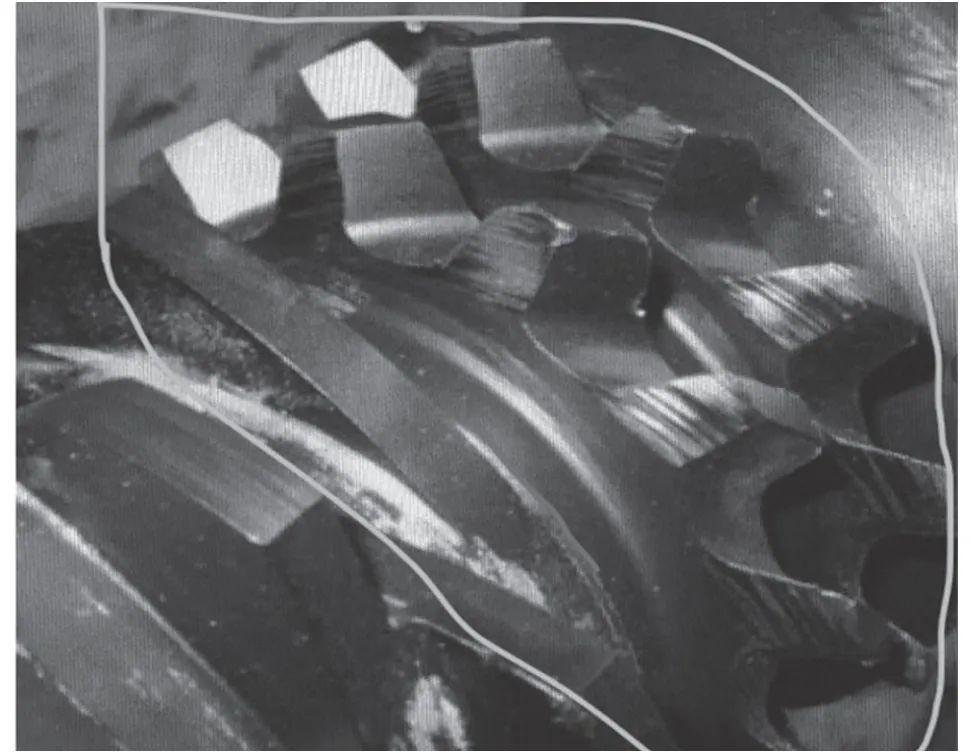

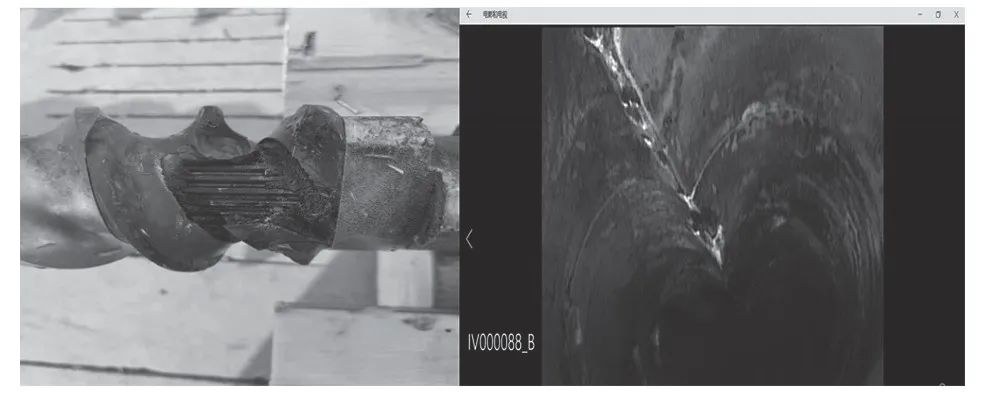

螺杆与筒体的腐蚀

在使用过程中,若物料具有酸性,尤其是在高温情况下,其腐蚀速度极快。研究表明,酸在高温环境下(超过60℃)的腐蚀速度可达常温的十倍,这无疑给螺杆和筒体带来了巨大风险。

为了应对这一问题,建议优选抗酸腐蚀且耐磨的镍基合金材料。材料的更改和定期检查非常必要,尤其是要定期更换容易受到腐蚀部位,从而防止“剥落”现象引发的后续损伤。

产品出现异色粒

真空废液倒流是导致异色粒出现的常见原因。原本在熔融状态下的物料,因真空口设置不当,出现气相残留,随后在气化过程中冷凝形成色差。这让制品在市场上失去了光彩。

为了解决这一问题,控制真空度至关重要,一般情况下需保持在150 torr以内。此外,对真空装置进行保温处理,优选设计斜面真空口而非平面,有助于防止冷凝液回流是有效的方法之一。

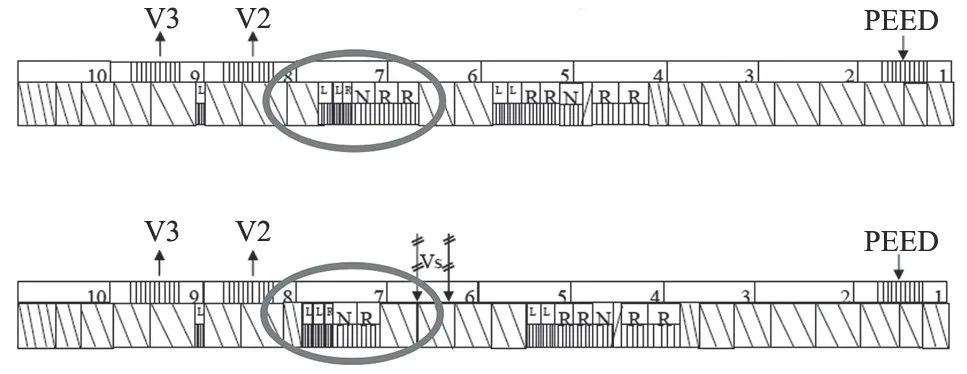

真空口翻料及产量偏低

原料中水分过多是导致真空口翻料的重要原因。在由宽螺距向窄螺距输送的过程中,物料无法有效排出,就会导致水分被困住,随着温度升高迅速汽化,最终引发真空口翻料。

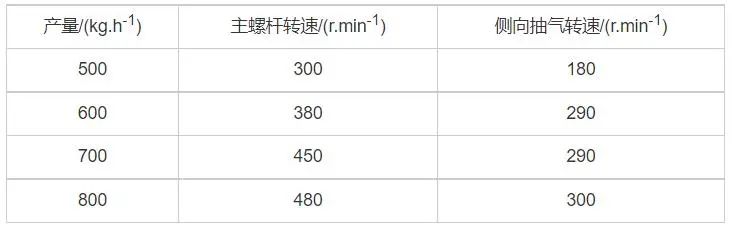

简单算一笔账,如果生产一台800 kg/h的双螺杆挤出机,假设水分含量为30%,每小时所需的水量就是19.2 kg。由于水汽化后的体积膨胀,产生的水蒸气体积可达24 m³/h,显然这对真空系统是个不小的挑战。为了应对这一挑战,合理选择吸气量的真空泵至关重要;此外,可以考虑增加抽气装置,提升系统的整体排气效率,从而最终提高产量。

在这些环节中,实际经验和定期检修同样不可忽视。你可能会发现,很多问题在日常操作中就会显现出苗头,因此,及时的检修和维护不仅能够减少损失,还能提升整体的生产效率。

如实地说明,双螺杆挤出机在生产过程中会遇到的异常远不止这些。实施必要的定期检查与维护,结合生产实践取得的经验教训,才能真正保障整个生产流程的顺畅。

新的信息和经验,源源不断地被集成于此,期待你在实际操作中能有所收获。欢迎大家在下方留言讨论,分享您的看法!