SOLIDWORKS 基于浏览器的角色的新增功能

设计师必备:如何利用新一代2D/3D功能提升设计效率?

亲爱的读者朋友们,您是否曾在设计过程中因为频繁切换2D和3D软件而感到沮丧?有没有想过怎样通过更高效的工具来提升设计的质量与效率?今天,我们将深入探讨全新的2D创作和尺寸标注功能如何打破传统界限,帮助设计师实现更高效的工作流程。

一、2D与3D之间的无缝衔接

新兴的2D与3D技术融合无疑是当今设计行业的一大亮点。在传统的工作流程中,设计师不得不频繁地在2D绘图与3D建模之间切换,这不仅浪费时间,也增加了出错的几率。而新一代工具可以直接在2D绘图环境中,无缝地添加视图、尺寸和公差,甚至支持自动生成3D注解和视图。

一个典型的案例就是某大型机械设计公司,经过技术升级后,完成了2D与3D的数据共享,设计师们可以在一个平台上完成细节调整,显著提高了工作效率,节省了将近30%的设计时间。利用单一数据源,不仅打破了2D与3D间的障碍,也提升了设计的准确性和一致性。利用这种整合,设计师们再也不必担心信息的滞后或错误传递。

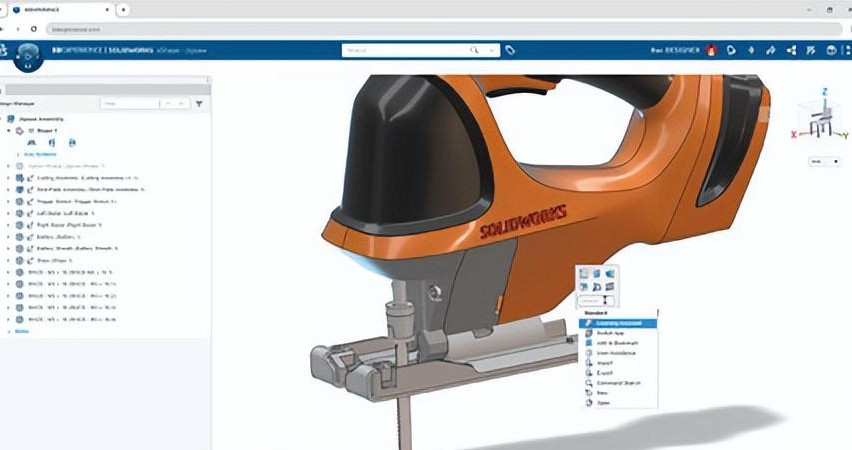

二、提高工作效率的新工具

S键快捷菜单的出现,可以说是提升工作效率的利器。设计师可以通过简单的按键搜索命令,无需记住复杂的命令名称或路径,快速访问所需功能。举个例子,当你在处理一个复杂项目时,可能需要频繁使用“**”与“粘贴”操作,利用S键快捷菜单,你只需输入关键词,相关命令便会迅速呈现。

在一个实际案例中,一个小型初创公司在实施这一功能后,设计师在日常工作中大幅提升了操作速度,整体项目进度提高了25%。这意味着在最短时间内获得最佳成果,告别繁琐的导航,让设计过程更加流畅高效。

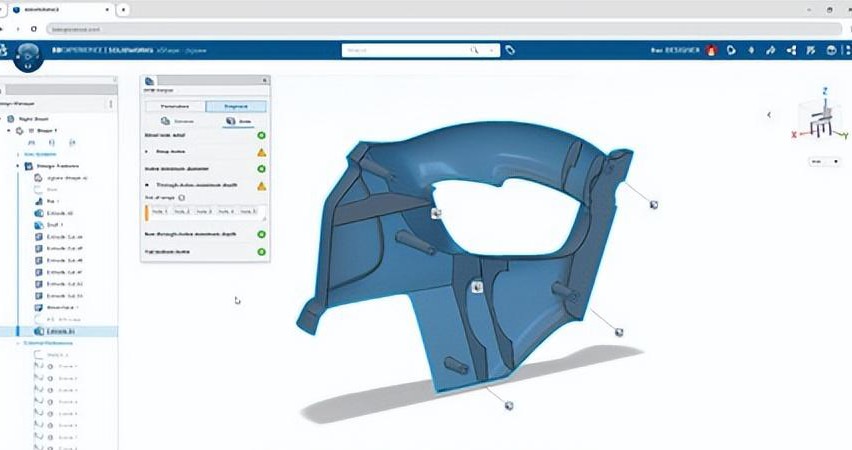

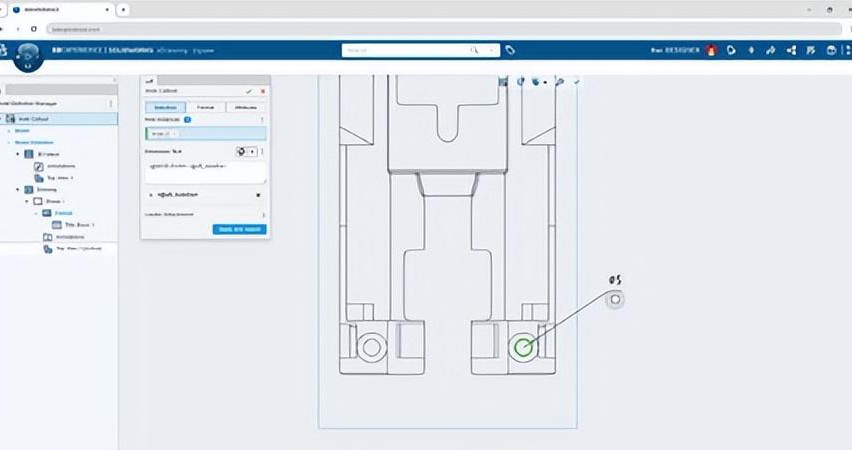

三、设计检查功能的重要性

设计检查功能的引入,可以说是确保设计质量的“安全网”。许多设计错误在制作过程中往往会因为忽视而导致严重的后果。通过设置检查,可以对设计中潜在的制造问题进行分析,例如定义最大零件尺寸、最小壁厚等参数,帮助设计师在早期发现问题。

一家知名制造企业曾在产品设计中借助这一功能,最终避免了一次因零件尺寸错误而导致的召回事件。他们通过可定制的几何图形检查,快速识别出设计缺陷,不仅提高了可制造性,也有效简化了生产工作流程。这种前期的设计把控,不仅提升了产品质量,更避免了不必要的经济损失。

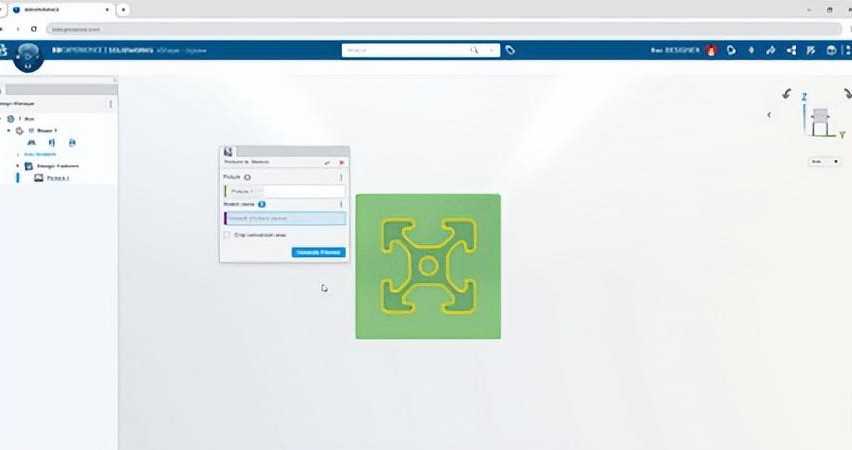

四、图像转为2D草图的创新

在某个项目中,许多设计师都面临过这样的问题:如何将灵感及时转化为可实施的设计?描摹功能恰好提供了一种解决方案。这一功能不仅允许设计师通过手绘草图快速转换为参数化2D草图,还能将其他CAD系统中的截图转换为可编辑图形。合作期间,一位设计师利用这一功能,将一个灵感般的草图迅速转化为具体设计,最终在产品发布会上获得了好评。

这种快速将图像转化为2D草图的功能,极大地缩短了从创意到实现的时间,通过这种方式,设计师的想法能够被迅速记录并推广,为他们的创造力提供了更广阔的空间。这不仅让创意变得更加高效,也增强了团队合作中的交流。

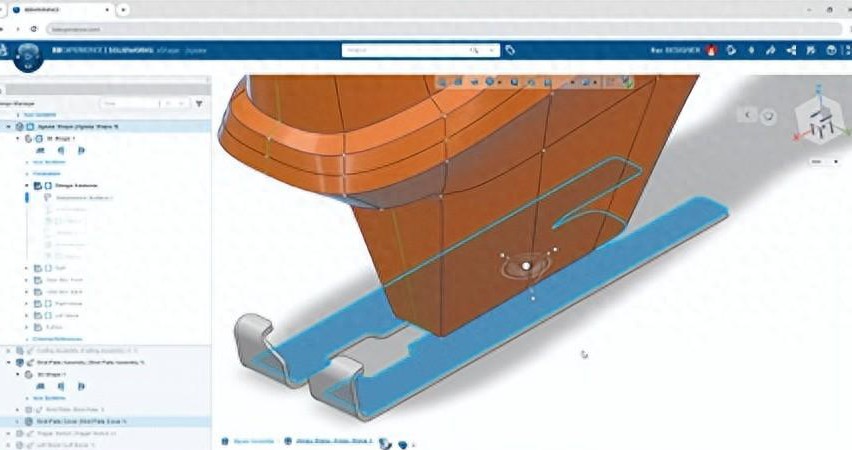

五、细分编辑中的对齐工具

在设计过程中,确保不同零件之间的正确对齐是至关重要的。新功能的引入,让设计师在细分编辑时能够更快速地对齐其他零部件和装配体,确保自由样式几何图形的精确性。想象一下,当你在三维空间中操作时,常常会因为对齐不当而导致整体设计的失衡。

一次一次的调整无疑是一场时间的消耗。而利用新对齐工具,设计师仅需将自由样式形状围绕现有几何图形设计,便能够轻松实现正确对齐。这样的工作方式被某汽车制造企业采纳后,他们的设计误差率降低了40%。这种高精度的设计不仅确保了后期生产的顺利进行,更提升了整体产品的美观度与功能性。

六、网格修改的便捷性

在3D建模中,网格的修改往往是设计中最耗时的环节之一。然而,现在通过新的机器人修改工具,设计师可以快速对网格进行修改,无须中断工作流程。这种即刻反馈的功能,极大地提高了设计的灵活性与实时性。有设计师曾经在一次项目中,利用这一工具对一个复杂的网格结构进行了几轮修改,最终缩短了项目交付周期。

适时的修改让3D建模不仅迅速而且具备高准确性。一家大型设计公司表示,自从引入这一功能以来,设计师的有效工作时间提高了20%。通过省去无谓的鼠标操作,他们的设计质量进一步提升。这种高效的修改方式使得设计师能够更加专注于创意本身。

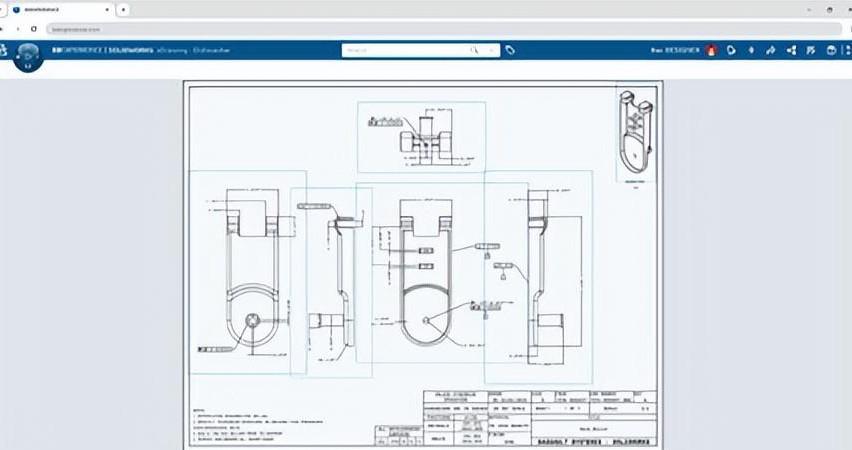

七、全面的孔标注注解

如何精确标注孔位一直是困扰设计师的难题。当前的新功能可以通过单一命令创建全面的孔标注注解,大大减少了操作的复杂程度。不再需要多个步骤来定义合适的孔配合、尺寸、位置和公差,所有信息一目了然。

在某电子产品的设计中,设计师能够快速创建所有孔位的标注,大幅简化工程图。这种效率上的提升使得产品的设计周期缩短了35%,在激烈的市场中抢占了先机。这种高效的标注功能增加了设计的准确度,也大大提升了团队协作的便捷性。

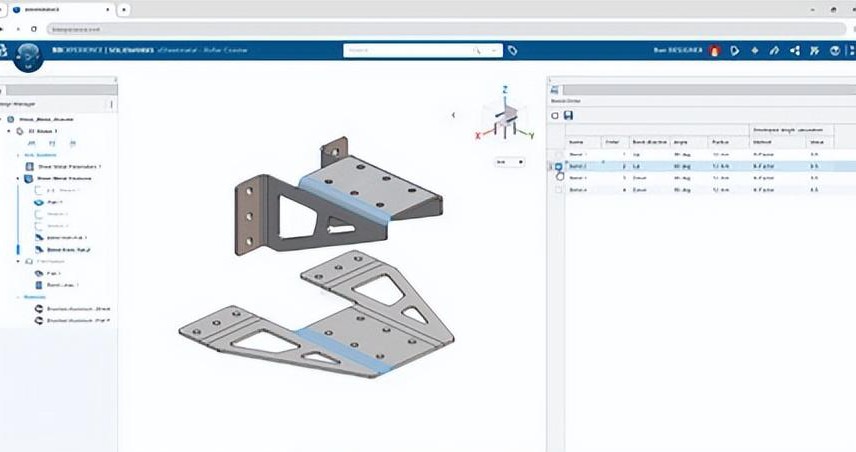

八、金属板材零部件的折弯信息

在金属钣金设计中,折弯的顺序、方向、角度等信息至关重要。通过折弯系数表的展示,设计师可以清晰地查看这些关键的制造信息,确保钣金零件的准确形状。在一个实际案例中,一家钣金制造公司通过这种方式做出清晰的设计文档,从而避免了因信息不对称导致的生产错误。

客户反馈表示,新功能简化了他们的审核流程,设计文件的准确性显著提升。这不仅减少了返工率,更提升了客户对品牌的信任度。利用交叉高亮显示功能,设计师可以迅速核实设计中的折弯状态,确保首次就能正确制造出高质量的产品。

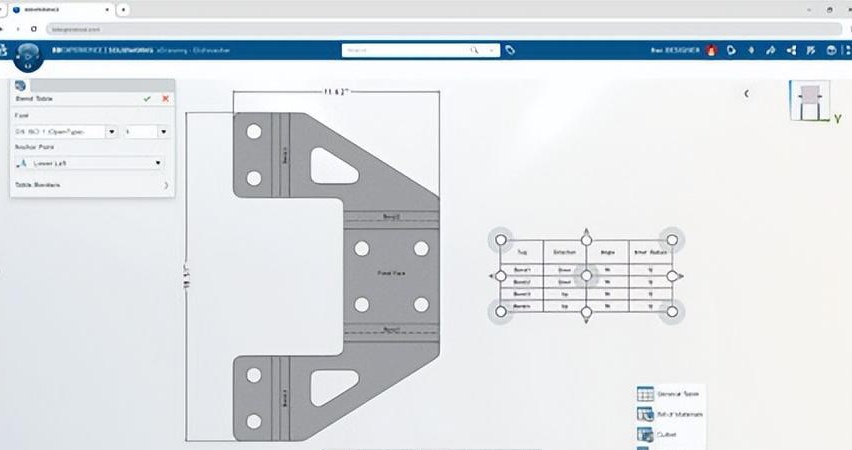

九、平板型式视图和折弯线的应用

通过直接向工程图添加平板型式视图和折弯线,可以让钣金零部件的文档更加清晰直观。这种设计方式能够有效传达制造过程中的关键信息,比如折弯的顺序、方向、角度等,避免了因信息传递不畅导致的错误。

一家新兴钣金企业利用这一方式,成功实现了内部设计与制造的紧密结合,确保了产品的高质量与精准度。实际反馈显示,设计师们在沟通时再也不会因为粗略的图纸而产生误会,从而使得团队合作变得更加顺畅和高效。通过此功能,钣金零部件制造变得更为专业且易于理解。

十、钣金几何图形的扩展特性

在钣金设计中,扩大几何图形以确保制造的准确性尤为重要。新工具允许设计师轻松控制相邻壁与法兰的精确间隙,并根据需求定制不同的边角类型,这对生产过程中的焊接对齐至关重要。

有一个案例是,一家汽车零部件制造商在项目中引入这一工具后,最终实现了边角的有效闭合。此举不仅提升了装配的便利性,更保证了焊接的稳定性和强度。设计师们表示,从而减少了因设计疏忽导致的后续问题。这种直接的操控方式让设计师们得以快速在设计与生产之间找到最优解。

欢迎大家在下方留言讨论,分享您的看法!